1 检验参考标准:

NB/T47013.3-2015《承压设备无损检测 第3部分:超声检测》(点击链接下在该标准)

2 检测人员要求:

无损检测人员资格级别分为I级(初级)、II级(中级)、III级(高级),有效期四年。检测人员应熟悉相关标准,并按规定的检测方法和工艺操作。

(1)调试仪器设备:I 级及以上人员;

(2)编制工艺规程:II级及以上人员;

(3)实施检测工作及数据记录:I 级及以上人员;

(4)编写、审核无损检测报告:II级及以上人员。

3 仪器设备要求:

3.1仪器性能指标应符合JB/T 10061-1999《A型脉冲反射式超声波探伤仪通用技术条件》的要求,如具有80dB以上的连续可调衰减器,水平线性误差不大于1%,垂直线性误差不大于5%等

3.2 耦合剂具有良好的声透性,对工件无害,易清除。如:机油、化学浆糊等。

4 检测方法适用范围

4.1 当工件直径大于500mm,内外径比大于70%,采用检测方法I,即NB/T47013.3-2015第6.3的检测方法;

4.2 当工件直径159~500mm,采用检测方法II,即NB/T47013.3-2015附录K的检测方法;

具体要求详见NB/T47013.3-2015表20

5 试块选择

(1)标准试块:CSK-IA试块,与被检材质相似。

(2)对比试块:检测方法I采用CSK-IIA试块或CSK-IIIA试块,检测方法II采用RB-C试块。

6 探头选择

斜探头根据母材厚度选择,按照表1(NB/T47013.3-2015表25)要求选择。

表1 推荐采用的斜探头折射角(K值)与标称频率

| 工件厚度t/mm | 折射角(K值) | 标称频率/MHz |

| ≥6~25 | 63°~72°(2.0~3.0) | 4~5 |

| >25~40 | 56°~68°(1.5~2.5) | 2~5 |

| >40 | 45°~63°(1.0~2.0) | 2~2.5 |

重点!重点!重点!重要的事情说三遍!

7 检测方法及步骤

7.1 检测前的准备

(1)了解被检工件的规格、材质及结构等;

(2)对焊缝两侧母材进行打磨。

7.2 选用的仪器、探头、试块

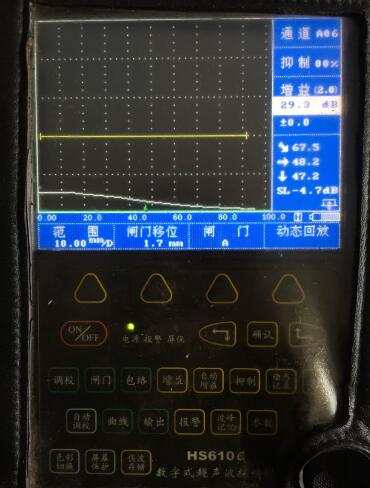

(1)仪器:选用汉威HS610e超声波数字探伤仪,下面介绍该型号的仪器调校步骤

(2)探头:选用2.5P13×13K2。

(3)试块:CSK-IA校准仪器,CSK-IIA或RB-C试块制作DAC曲线。

HS610e超声波数字探伤仪

7.3超声波仪器调校步骤(超声探伤仪操作视频教程)

(1)开机

用连接线将探头和仪器连接好,按“开机”键开机;

(2)通道选择

按“通道”键,光标选中通道后再按“左”或“右”键,选择一个未使用的通道;

(3)参数设置

按“参数”键进入参数设置界面,光标选中“通道清零”,按3次“确定”键清除通道设置,若无法通道清零,光标向下选中“通道锁定”按“确定”键解锁;

光标选中“斜探头”模式,分别选中频率设置、探头尺寸、探头K值,输入探头的相关参数。所有参数设置好后按“参数”键返回检测界面;

(4)声速和零偏校准

按“自动调校”键进入调校界面,采用CSK-IA试块半径为50mm和100mm的半圆,仪器则输入50和100;

声速、零偏校准:斜探头置于CSK-IA试块上,按“波峰记忆”键,移动探头找到100mm处圆弧反射最高回波,保持探头左右方向不动,向后移动探头至50mm处圆弧反射波出现,按“自动增益”键将回波自动增益到满屏的80%;光标选中“零偏”,继续保持探头不动按“确定”键,待自动调校完成后,用尺子两处探头前沿至100mm圆弧的距离,算出探头前沿值(100-测量值)输入仪器后按“确定”键。

(5)K值校准

完成上述校准后,仪器自动跳转到K值校准界面,可以采用CSK-IA试块深度为30mm,直径为50mm的圆校准K值,进入K值界面输入深度为30,直径为50,按“确定”键。

(6)DAC曲线制作

制作DAC曲线最大的范围根据被检测工件的厚度确定,通常为2倍的板厚,曲线至少制作3个点,通常制作5个点,制作的DAC曲线应尽量圆弧。检测方法I采用CSK-IIA试块或CSK-IIIA校准,检测方法II采用RB-C试块校准。两者校准方法相同,以CSK-IIA试块为例。

.jpg)

图1 距离-波幅曲线(DAC曲线)

按“曲线”键进入DAC曲线制作界面,将探头置于CSK-IIA试块上,按“波峰记忆”键,移动探头找到横孔的最高波,按“自动增益”键,按“确定”键,此时完成一个点的制作,其他深度的横孔采用相同方法制作。完成第5个点之后按确定键,再按“闸门”键进入到检测界面

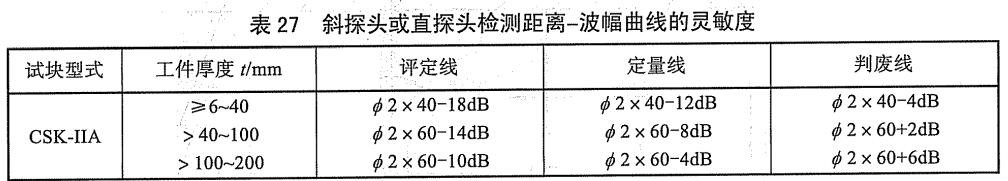

按“参数”进入参数设置界面,依据NB/T47013.3-2015表27(图2)输入评定线、定量线、判废线的数值,光标选中“表面补偿”根据工件的表面粗糙状况输入表面的补偿值,通常设置为3dB。

斜探头或直探头距离-波幅曲线的灵敏度

8 实施检测

在焊缝两侧涂上耦合剂,将探头置于焊缝一侧锯齿扫查,探头移动速度不超过150mm/s。若发现有超过评定线的波,移动或适当转动探头找到该反射体的最高回波,按“自动增益”键,观察仪器中该反射体距探头位置和深度,并用尺子量取反射体是否位于焊缝中。

若反射体位于焊缝中则为缺陷,记录仪器屏幕上的数据,包括SL值(缺陷回波超过定量线SL的dB值)、缺陷深度、以及缺陷位于焊缝中的位置,在焊缝上标记此时探头的位置S3。保持探头不转动,将探头沿着焊缝方向平移,将缺陷回波降至评定线位置,此时为缺陷的边界S1,并在焊缝上标记位置。同样方法找到缺陷另外的边界S2,缺陷长度为S2-S1。

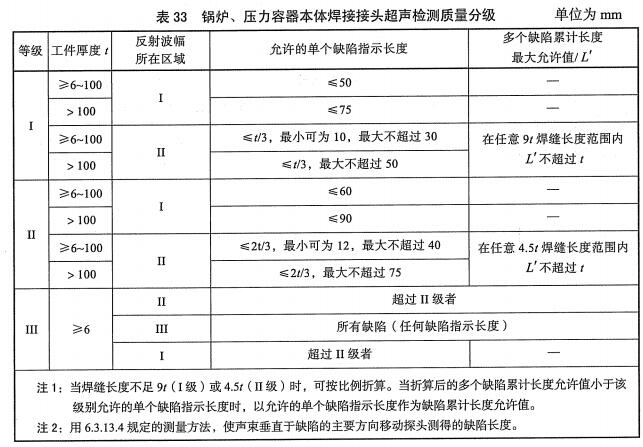

9 缺陷评级

按照NB/T47013.3-2015表33的要求的对缺陷进行评级

焊缝超声检测缺陷评级方法

10 实例分析

(1)检测对象:对压油槽对接环缝进行超声检测,压油槽规格Φ1400×32mm。

(2)检测方法:根据压油槽的规格和NB/T47013.3-2015表20,应选用检测方法I。

(3)检测设备:按照表1的要求可选择型号为5P13×13K2的探头,选用汉威HS610e数字超声波探伤仪,采用CSK-IA试块校准仪器,CSK-IIA试块制作DAC曲线,耦合剂机油。

(4)仪器调校:按照上述的方法进行仪器调校,DAC曲线制作最大检测范围至少为64mm,即可以制作CSK-IIA试块深度为5mm、15mm、35mm、50mm、70mm的横孔。曲线制作完成后设置评定线为-18dB、定量线-12dB、判废线-4dB,设置表面补偿3dB。

(5)对焊缝进行扫查,发现缺陷后判断是否位于焊缝中,若位于焊缝移动探头找到缺陷最高回波,自动增益值满屏80%,记录SL值、缺陷深度、以及缺陷距离焊缝中心位置,并在焊缝上标记探头位置。沿焊缝方向平移探头,将回波降至评定线位置,找到缺陷的边界,并在焊缝上标记探头位置。

(6)缺陷评级

若扫查发现缺陷深度为15mm,缺陷位于II区(SL+2dB),缺陷长度为18mm。按照NB/T47013.3-2015表33的要求的对缺陷进行评级。

母材厚度32mm,缺陷位于II区,长度为T/3(10.6mm)<18mm<2T/3(21.3mm),则该缺陷评为II级。

- 博主:曹智

- 个人资质: 特种设备UT-III、RT-III、MT-III、PT-III、PA-II、TOFD-II

- 原创说明:如需转载本站原创文章请联系博主!未经允许转载,将追究其责任!

关注「NDT新思想」公众号,更多干货等你来!

曹智的无损检测博客

曹智的无损检测博客

评论前必须登录!