这一期我们来聊一聊坡口未熔合这类缺陷的超声检测,主要分析两个典型的实际检测案例。由于文章的篇幅较长,将其分为上、下两篇。

坡口未熔合缺陷,顾名思义焊缝坡口上的未熔合缺陷。

什么是未熔合缺陷?

未熔合是指焊缝金属与母材金属,或焊缝金属之间未熔化结合在一起的缺陷。未熔合可分为坡口未熔合、层间未熔合和根部未熔合三种。未熔合是一种面积缺陷,坡口未熔合和根部未熔合对承载截面积的减小都非常明显,应力集中也比较严重,其危害性仅次于裂纹。

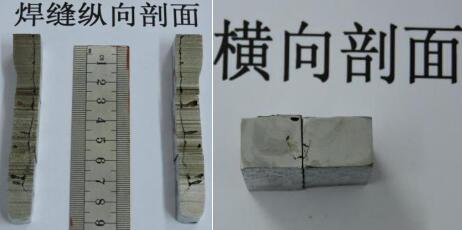

下面这幅图是实际检测中发现的坡口未熔合缺陷,经过线切割加工和金相检测后,焊缝未熔合形貌非常清晰的展示出来了。

焊缝坡口未熔合

焊缝内部缺陷形成及性质类别,受焊接工艺参数和焊工焊接水平等因素影响。比如焊接规范不合适、操作方法不当、焊条和焊道清理不干净,都是产生未熔合的主要因素。更多介绍自行百度,这里不再做过多展开,不然文章篇幅过长。

剖析两个典型的坡口未熔合超声检测案例,这两个案例都是我在实际检测中遇见的,并对缺陷进行打磨验证和分析,经过认真思考和总结后,写成了这篇文章。此文不是正规的技术论文,文章的论据和逻辑可能存在不严谨之处,望各位不吝指正,但也不乏作为超声检测入门者的学习资料。

第一个典型案例

先简单介绍检测背景,某电厂600MW超临界锅炉定期检验,超声检测高温再热器进口集箱环向对接焊缝(类似于管道对接焊缝),发现焊缝中存在缺陷,很遗憾没有留下缺陷的波形照片。不过没关系,另一个案例存有照片。

集箱内蒸汽压力约4.6MPa,温度约300°C。其材质为SA-335P12(材质为火电厂常见耐热钢),规格为Φ762×34mm。选用斜探头规格为2.5P13×13K1/K2,在CSK-IIIA试块上制作DAC曲线。

四个检测步骤如下:

840.png)

超声检测焊缝示意图

(1)用K1的探头在位置1扫查,发现一处超过判废线的异常波,测量深度H=24.2mm,Φ1×6+12dB(SL+15dB),测量指示长度约L=95mm,反射体位于检测面对侧(2处),且偏离焊缝中心约2mm(处于坡口位置),只有一个波峰;

(2)用K2的探头在位置1扫查,同样发现该异常波,缺陷深度H=24.1mm,反射当量Φ1×6+10dB(SL+13dB),测量指示长度约L=93mm;反射体位于检测面对侧(2处),且偏离焊缝中心约2mm(处于坡口位置),只有一个波峰;

(3)将K1和K2探头在位置2处扫查,异常波的波幅均低于I区,找到该反射体的最高反射波,测量其深度约H= 24mm,反射体位置和上述两次检测基本一致;

(4)将焊缝余高磨平,用直探头扫查该异常波最大波幅的位置(离焊缝中心约2mm),将一次底波波幅自动增益到80%时,该缺陷波为约20%,深度约H=23.9mm。

提示:未找到该缺陷的波形图,贴上一张类似该情况的图片,以便加强理解。

1271.png)

超声检测“坡口未熔合”波形

再次提醒:上述缺陷并非该图。

混迹NDT多年,判定这个缺陷还是有一定把握。此反射波肯定是缺陷波,并且是典型的坡口未熔合。

为什么这么肯定说它是坡口未熔合呢?难道有什么特殊技巧或方法吗?发现异常波后如何判定呢?

之前写过一篇文章《无损检测是什么样的工作?侦探!》,这篇文章不是意淫NDT有多么高大上,而是提出了一种侦探式思维应用于无损检测。

超声检测集箱的对接焊缝时,仪器屏幕出现异常波,首先要判定该异常波是不是缺陷的反射波。好比发生了一起命案,侦探(这里把警察看做侦探)首先要进入现场勘查,鉴别是自杀还是他杀。如果是自杀,经简单的侦查,即可盖棺定论。如果是他杀,案件可能扑朔迷离、疑点重重,必须对案件进一步侦查,寻找破案的线索,推测谁是最具有作案动机的疑犯,根据获取的线索顺藤摸瓜,寻找该疑犯的真正作案动机和犯罪证据。作案动机、人证、物证俱在,案件也差不多完结,后续等待法院的最终审判。

超声检测完全可以借助侦探破案的思维方式,首先要甄别异常波是缺陷反射波?波形转换?还是结构波?我喜欢用下面3个步骤来验证是不是缺陷。

第1步:了解焊接工艺参数和焊工水平。焊接工艺参数可要求业主提供,焊接工艺需经过多次审批,一般也不会存在大问题,焊接工艺存在问题,会导致焊缝存在大面积的问题,我认为施工单位不会犯这种低级错误。

而焊工焊接水平却是参差不齐,项目可能已经完成了五六年,甚至十几年,说不定该焊工早就转行不干了,或者经过十多年的修炼,现在已是技术大仙。那是不是很难再了解到焊工水平?其实不然,佛说:“世间万物皆有因果”。

有两个方法,一个方法,观察焊缝的外观。焊缝外观不仅可以体现出焊工的水平,还能体现出焊工的做事态度。漂亮的焊缝多出自能人之手,细节方面也能做到恰到好处。焊缝外观太“丑”,不仅说明技术不行,可能工作态度也很差,不按工艺操作、焊条不烘烤、焊渣清除不干净、焊到一半抽支烟(有点夸张)…这样的焊缝肯定存在很多问题。

另外一个方法,利用其它方法检测,发现焊缝存在多处缺陷,比如:磁粉检测发现许多磁痕,或超声检测也发现很多记录缺陷,保不齐焊缝内部存在什么鬼东西呢。

第2步:了解焊缝的结构。可通过查看图纸获取,确认焊缝不存在特殊的焊接结构,排除波形转换波或结构波的可能。按照经验判断,集箱或管道环向焊缝,通常是简单的对接焊缝,有V型,U型等形式的坡口,所以我们偷懒没去查看图纸(这是不严谨的做法)。

第3步:用不同的方法和手段验证。换校准的新探头扫查,或采用2个不同K值的探头在不同位置扫查,均发现该波,且位置基本一致。另外再用直探头扫查,发现确实存在该波。

根据这3个步骤,基本可以确认是缺陷。接下来仔细测量缺陷的长度、深度、位置以及反射当量,并记录下来,然后依据相应的检测标准(NB/T47013.3-2015)进行评级,并下发缺陷通知单。超标的缺陷该挖就得挖,消除缺陷后,渗透或磁粉复查没有问题,进入下一步工序——补焊、热处理,补焊部位再做一遍超声检测。一切OK后,出具检测报告。

到此为止,所有工作基本完成,可以安心的睡大觉了。其实不然,还有一个重要的步骤落了,那就是分析缺陷的性质。虽然标准并未要求判定缺陷性质,况且常规超声检测不是判定缺陷性质的好手段,但不乏是一个好的学习机会。不断的发现问题、分析问题、解决问题以及总结经验,才能让我们的技术和经验进一步升华。

判定缺陷味坡口未熔合的依据是什么呢?

采用K1和K2的探头扫查,发现缺陷的波幅很高均位于III区,这是坡口未熔合的典型特征之一,这是怀疑坡口未熔合为犯罪嫌疑人的第一线索;缺陷波形很干脆,只有一个波峰,而且波幅很高,进一步验证是坡口未熔合,是第二个线索;探头在对侧扫查,也发现该缺陷波的存在,但是波幅很低,这既是线索也是证据;缺陷处于焊缝坡口处,这是第二个证据…

好了,有这么多线索和证据,可以提人审问,就让案件的真相从犯罪嫌疑人嘴中一一抖出来吧。提审疑犯相当于打磨缺陷,缺陷打磨出来后,的确是坡口未熔合这个可恶嫌疑犯,下图是缺陷打磨后的照片(点击图片看大图)。

2946-500x328.png)

坡口未熔合

打磨缺陷过程中,遇到点小插曲。由于焊缝的特殊性,如果采用气刨方式消除缺陷,气刨产生的热量会改变焊缝的金相组织,影响焊缝材质的力学性能,更何况DL/T438标准的规定,焊缝只能进行两次热处理。

所以只能用打磨机打磨,而打磨机打磨的速度太慢,焊缝打磨到一定深度后,仅仅发现了几点气孔和夹渣,无痛无痒的小缺陷并不超标。此时,打磨工人不干了,用一上午的实际挖了这么一大坑,并且啥都没发现,如果继续挖不小心挖穿了焊缝该咋办呀,把焊缝给挖穿,等于给自己挖坑自己跳啊,他也不敢继续往下挖。

此时,我们心里有点忌惮,要是真没挖出缺陷来,丢人是小事,辜负业主对我们的一番信任,不是我们想看到的结果。用尺子量了坑的深度为约22mm,而超声检测缺陷深度约24mm,打磨的深度已经非常接近缺陷。用超声波再扫了下,没有发现缺陷,心里更加担心。摆在我们面前只有一条路,必须将缺陷挖出来,以此证明我们的结果是正确的。

不过我们还是信心满满的,同事亲自操起打磨机,呲呲呲…。缺陷打磨出来了,终于可以松一口气了。不仅给业主增添了一份好印象,而且对我们更加信任。

一点心得:检测要仔细、认真,这不是一句口号,凡事保持良好的态度,多发现一个缺陷,少承担一份风险,往更高的层面讲,这是职业道德或者说是敬业精神;发现“缺陷”要谨慎行事,要清楚焊缝结构及内壁情况,并用不同的方法验证,比如换不同K值的探头扫查、在不同部位扫查、用直探头扫查等,有条件可采用TOFD、相控阵或射线检测验证,不轻易下结论,避免错判。“宁可错杀一百,也不放过一个”,从经济学角度来讲,这种想法并不可取;最后要相信自己的判断,敢于下结论;当然分析问和总结经验,才是提升“段位”的最好方法。

这篇案例就介绍到此,下篇继续侃「低压加热器(换热类容器)筒体对接焊缝的超声检测案例」。

- 博主:曹智

- 个人资质: 特种设备UT-III、RT-III、MT-III、PT-III、PA-II、TOFD-II

- 原创说明:如需转载本站原创文章请联系博主!未经允许转载,将追究其责任!

关注「NDT新思想」公众号,更多干货等你来!

曹智的无损检测博客

曹智的无损检测博客

评论前必须登录!